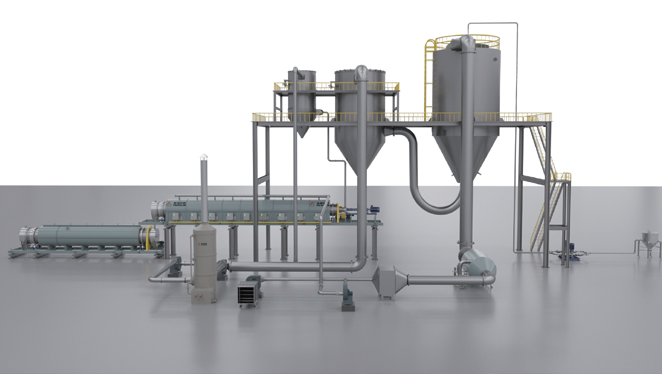

閃蒸干燥機(jī)是一種通過(guò)高速熱氣流與濕物料瞬間接觸實(shí)現(xiàn)快速干燥的設(shè)備,其干燥效率在各類連續(xù)式干燥設(shè)備中表現(xiàn)突出,核心優(yōu)勢(shì)源于特的 “粉碎 - 分散 - 熱交換” 協(xié)同機(jī)制。以下從效率原理、影響因素及應(yīng)用場(chǎng)景展開解析:

一、效干燥的核心機(jī)制:大化傳熱傳質(zhì)面積

干燥主機(jī)內(nèi)設(shè)置高速旋轉(zhuǎn)的粉碎盤(轉(zhuǎn)速可達(dá) 3000~10000r/min),將塊狀或膏狀物料瞬間粉碎為微米級(jí)顆粒(粒徑<100μm),比表面積激增(可達(dá)傳統(tǒng)干燥的 10~100 倍),加速水分蒸發(fā)。

熱氣流(進(jìn)口溫度 150~350℃)以 15~30m/s 的速度螺旋上升,與分散的物料顆粒形成強(qiáng)烈的湍流接觸,傳熱系數(shù)可達(dá) 200~600W/(㎡?K),遠(yuǎn)超傳統(tǒng)滾筒干燥(約 50~100W/(㎡?K))。

極短的干燥時(shí)間與效熱利用

物料在干燥腔內(nèi)的停留時(shí)間僅為 5~30 秒,通過(guò) “瞬間熱交換” 完成干燥,適用于熱敏性物料(如生素、酶制劑),避免高溫降解。

熱氣流與物料呈并流接觸,出口溫度可低至 60~80℃,熱率達(dá) 70%~85%(傳統(tǒng)熱風(fēng)干燥約 50%~60%),能耗顯著降低。

二、效率提升的技術(shù)趨勢(shì)

多級(jí)干燥集成:串聯(lián)閃蒸干燥與流化床干燥,將含水率從 80% 降至 0.1% 以下(如污泥干化),綜合效率提升 20%;

智能溫控系統(tǒng):通過(guò) PLC 實(shí)時(shí)調(diào)節(jié)熱氣流溫度與流速,適應(yīng)物料波動(dòng),干燥穩(wěn)定性提高 15%~20%;

余熱回收:利用干燥尾氣預(yù)熱進(jìn)風(fēng),熱效率可進(jìn)一步提升 10%~15%,降低然氣消耗。